Kun on kyse korkean suorituskyvyn sovelluksissa, kuten itsenäisissä paineilmahengityslaitteissa (SCBA), käytettävistä materiaaleista, hiilikuitua ja terästä verrataan usein niiden kestävyyden ja painon perusteella. Molemmilla materiaaleilla on erilaiset ominaisuudet, jotka tekevät niistä sopivia erilaisiin käyttötarkoituksiin. Näiden erojen ymmärtäminen voi auttaa valitsemaan oikean materiaalin tiettyihin tarpeisiin. Tässä artikkelissa tarkastellaan, miten hiilikuitu vertautuu teräkseen kestävyyden ja painon suhteen, keskittyen erityisesti seuraavien käyttöön:hiilikuitukomposiittisylinteris.

Kestävyys

1. Hiilikuidun kestävyys

Hiilikuitu tunnetaan poikkeuksellisesta kestävyydestään, erityisesti vetolujuuden suhteen. Vetolujuus viittaa materiaalin kykyyn vastustaa voimia, jotka yrittävät venyttää tai repiä sitä irti. Hiilikuidulla on korkea vetolujuus, mikä tarkoittaa, että se kestää huomattavia kuormia venymättä tai rikkoutumatta. Tämä ominaisuus tekee siitä ihanteellisen sovelluksiin, joissa lujuus ja luotettavuus ovat kriittisiä.

- Iskunkestävyys:Hiilikuitukomposiitit on suunniteltu vaimentamaan ja jakamaan iskuvoimia tehokkaasti. Tämä iskuvaurioiden kestävyys tekeehiilikuitu sylinteriovat kestäviä jopa haastavissa olosuhteissa. Ne kärsivät vähemmän kolhuista tai muodonmuutoksista verrattuna terässylintereihin, jotka voivat vaarantaa niiden rakenteellisen eheyden.

- Korroosionkestävyys:Yksi hiilikuidun merkittävistä eduista on sen korroosionkestävyys. Toisin kuin teräs, joka voi ruostua ja hajota kosteuden ja kemikaalien vaikutuksesta, hiilikuitu ei syövy. Tämä ominaisuus on erityisen arvokas ympäristöissä, joissa altistuminen vedelle tai kemikaaleille on yleistä.

2. Teräksen kestävyys

Teräs tunnetaan myös lujuudestaan ja kestävyydestään. Se eroaa kuitenkin hiilikuidusta monella tapaa:

- Vetolujuus:Vaikka teräs on vahvaa, sen vetolujuus ei yleensä vastaa hiilikuidun vetolujuutta. Teräs kestää merkittävää rasitusta, mutta se on alttiimpi venymään ja muodonmuutokselle äärimmäisten kuormien alla.

- Iskunkestävyys:Teräs kestää suhteellisen hyvin iskuja, mutta voi lommoutua tai muuttua voimakkaiden iskujen vaikutuksesta. Toisin kuin hiilikuitu, joka vaimentaa iskuja, teräs pyrkii absorboimaan energiaa ja voi aiheuttaa näkyviä vaurioita.

- Korroosionkestävyys:Teräs on altis korroosiolle, erityisesti jos sitä ei ole pinnoitettu tai käsitelty kunnolla. Korroosio voi heikentää terästä ajan myötä, mikä voi johtaa turvallisuusongelmiin. Teräskomponenttien käyttöiän pidentämiseksi tarvitaan usein säännöllistä huoltoa ja suojapinnoitteita.

Paino

1. Hiilikuidun paino

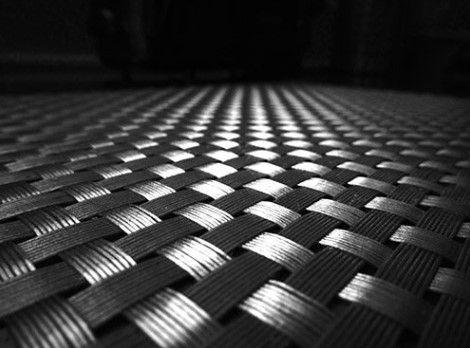

Yksi hiilikuidun merkittävimmistä eduista on sen keveys. Hiilikuitukomposiitit on valmistettu erittäin ohuista kuiduista, jotka on kudottu yhteen ja upotettu hartsimatriisiin. Tämä rakenne tarjoaa suuren lujuuden lisäämättä merkittävästi painoa.

- Kevyt etu:Hiilikuitu on paljon kevyempää kuin teräs. Esimerkiksihiilikuituinen SCBA-sylinterivoi painaa jopa 60 % vähemmän kuin saman kokoinen perinteinen terässylinteri. Tämä painonpudotus on ratkaisevan tärkeää sovelluksissa, joissa kuormituksen vähentäminen on olennaista tehokkuuden ja helppokäyttöisyyden kannalta.

- Suunnittelun joustavuus:Hiilikuidun keveys mahdollistaa suuremman suunnittelun joustavuuden. Insinöörit voivat suunnitella kompaktimpia ja tehokkaampia sylintereitä tinkimättä lujuudesta. Tämä joustavuus johtaa parempaan suorituskykyyn ja helpompaan käsiteltävyyteen.

2. Teräspaino

Teräs on huomattavasti painavampaa kuin hiilikuitu. Tämä paino voi olla haitta sovelluksissa, joissa kuormituksen vähentäminen on tärkeää.

- Raskaammat komponentit:Teräksiset kaasupullot voivat olla painavampia ja niiden käsittely ja kuljetus hankalampia. Esimerkiksi teräksinen paineilmahengityslaite on kookas ja väsyttävämpi kantaa, mikä voi olla huolenaihe intensiivisissä tilanteissa, kuten palontorjunnassa.

- Vähemmän suunnittelun joustavuutta:Teräksen lisäpaino rajoittaa suunnitteluvaihtoehtoja. Hiilikuitua vastaavan lujuuden saavuttamiseksi teräskomponenttien on oltava paksumpia, mikä lisää tuotteen kokonaispainoa ja kookkuutta.

Hiilikuitu- ja terässylinterien sovellukset

- Paineilmahengityslaitejärjestelmät: Hiilikuitu sylinteriniitä käytetään yleisesti paineilmahengityslaitteissa niiden keveyden ja kestävyyden vuoksi. Palomiehet ja pelastustyöntekijät hyötyvät pienemmästä painosta, mikä parantaa liikkuvuutta ja vähentää väsymystä toiminnan aikana.

- Ilmailu ja urheilu:Hiilikuidun lujuus-painosuhde tekee siitä ihanteellisen käytettäväksi ilmailu- ja avaruuskomponenteissa sekä tehokkaissa urheiluvälineissä, joissa painon vähentäminen on kriittistä tinkimättä lujuudesta.

2. Terässylinterit

- Teolliset käyttötarkoitukset:Terässylintereitä käytetään usein teollisissa sovelluksissa, joissa tarvitaan suurta lujuutta ja paino ei ole niin suuri huolenaihe. Niitä käytetään myös tilanteissa, joissa kustannussyistä ne ovat varteenotettava vaihtoehto niiden suuremmasta painosta huolimatta.

- Perinteiset sovellukset:Terästä käytetään edelleen monissa perinteisissä sovelluksissa sen kestävyyden ja alhaisempien alkukustannusten ansiosta, vaikka se vaatiikin enemmän huoltoa korroosion estämiseksi.

Johtopäätös

Yhteenvetona voidaan todeta, että hiilikuidulla ja teräksellä on erilaisia etuja kestävyyden ja painon suhteen. Hiilikuitu on vetolujuutta parempi kuin teräs, sillä se on huomattavasti lujempaa ja kevyempää. Tämä tekee siitä erityisen kestävän.hiilikuitukomposiittisylinteriIhanteellinen sovelluksiin, jotka vaativat korkeaa suorituskykyä ja kevyttä painoa, kuten paineilmahengityslaitejärjestelmiin. Teräs taas tarjoaa vankkaa lujuutta, mutta on painavampaa ja alttiimpaa korroosiolle. Näiden erojen ymmärtäminen auttaa valitsemaan oikean materiaalin erityistarpeiden ja sovellusvaatimusten perusteella.

Julkaisun aika: 03.09.2024